精工筑模,智造未来

#公司新闻 ·2025-10-29 08:50:50

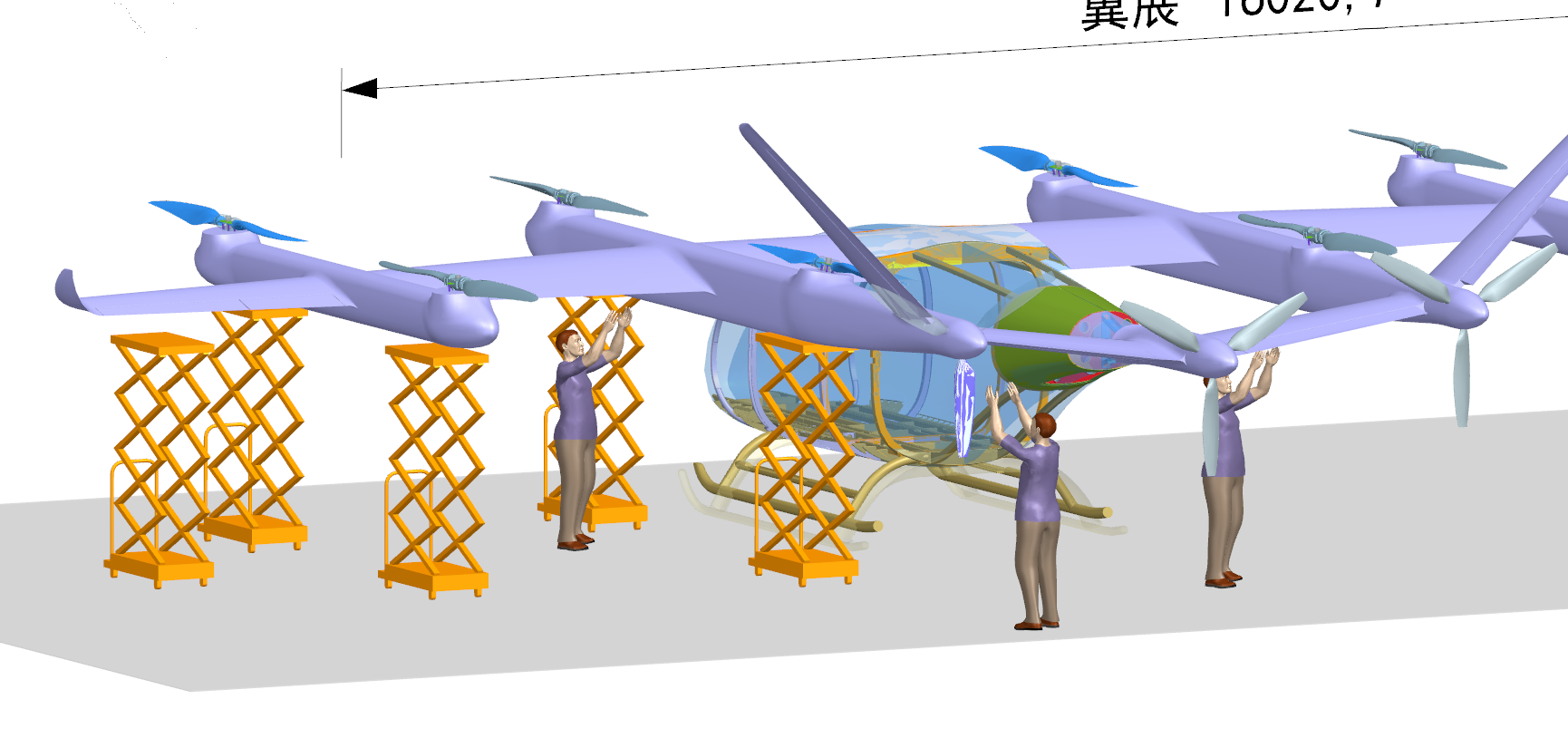

飞机机翼作为航空装备的核心部件,其复杂的气动外形、多曲面结构与精密的内部支撑体系,对模型的研发设计提出了极高要求。项目启动之初,公司研发团队便组建专项技术小组,以 “还原真实、超越标准” 为目标,开启了一场与技术难点的正面交锋。

研发团队首先联合航空领域专家,深度剖析真实机翼的结构原理与气动特性,通过三维扫描技术获取原版机翼的海量数据,构建起精度达 0.1mm 的三维数字模型。针对机翼蒙皮的流线型曲面、内部加强筋的排布规律以及翼尖、前缘等关键部位的细节处理,团队采用有限元分析软件进行力学模拟与结构优化,确保模型在外观还原度与结构稳定性上达到双重标准。

在材料选型环节,研发团队更是经过上百次试验对比。考虑到模型需兼顾轻量化、高强度与长期耐用性,最终创新采用 “碳纤维复合材料 + 航空级铝合金” 的混合材质方案 —— 蒙皮部分使用碳纤维复合材料,既保证了轻薄特性,又能精准呈现机翼的流线弧度;内部支撑骨架则选用航空级铝合金,通过精密加工实现与真实机翼一致的承重结构,成功解决了 “外观还原” 与 “结构稳固” 难以兼顾的行业痛点。

在核心部件加工阶段,公司采用五轴联动数控机床对铝合金骨架进行切削加工,该设备的定位精度可达 ±0.005mm,能够精准复刻设计图纸中的复杂结构,确保骨架的平整度、垂直度完全符合标准。对于碳纤维蒙皮的成型,团队创新采用 “热压罐成型工艺”,通过精确控制温度、压力与时间,使蒙皮的纤维排布均匀、密度一致,不仅重量比传统材质减轻 30%,还具备出色的抗冲击性能。

组装环节更是考验工艺水平的 “试金石”。由于机翼模型尺寸庞大(翼展超 30 米),传统组装方式易出现累积误差。为此,公司引入 “激光定位组装系统”,通过激光测距仪实时监测各部件的拼接位置,将组装误差控制在 0.5mm 以内。同时,技术工人需按照 “先定位、后固定,先内部、后外部” 的流程,逐点检查每一个连接点的牢固性,确保模型在后续运输、展示过程中始终保持结构稳定。